PicoScope 7 Automotive

Available for Windows, Mac, and Linux, the next evolution of our diagnostic scope software is now available.

In diesem Beispiel untersuchen wir gleichzeitig einen Motordrehzahl- und Nockenwellenpositionssensor, aber jeder davon könnte auch separat geprüft werden.

Schließen Sie ein BNC-Prüfkabel an Kanal A des Oszilloskops an. Bringen Sie eine kleine schwarze Krokodilklemme am Ende des Prüfkabels mit dem schwarzen Stecker (Minus) und eine Prüfspitze am Ende mit dem roten Stecker (Plus) an. Befestigen Sie die kleine schwarze Krokodilklemme am Motorradrahmen oder Minuspol der Batterie (siehe Abbildung 1). Bitte die Pindaten des Herstellers für den Drehzahlsensoranschluss des elektronischen Steuergeräts der Kraftstoffeinspritzung konsultieren. Tasten Sie den korrekten Anschluss am Mehrfachstecker mit der Prüfspitze ab, siehe Abbildung 2. Dabei muss die Stichsonde die Isolierung von Draht oder Stecker durchdringen, und ein guter Kontakt hergestellt werden.

Schließen Sie ein BNC-Prüfkabel an Kanal B des Oszilloskops an. Bringen Sie eine Prüfspitze am Ende mit dem roten Stecker (Plus) an. Schließen Sie den schwarzen Stecker des BNC-Prüfkabels (Minus) über den bereits mit dem Motorradrahmen oder dem Minuspol der Batterie hergestellten Anschluss an, siehe Abbildung 3. Bitte die Pindaten des Herstellers für den Nockenwellenpositionssensoranschluss des elektronischen Steuergeräts der Kraftstoffeinspritzung konsultieren. Den korrekten Anschluss am Mehrfachstecker mit der Akupunktursonde wie auf Abbildung 2 gezeigt abtasten. Dabei muss die Stichsonde die Isolierung von Draht oder Stecker durchdringen, und ein guter Kontakt hergestellt werden.

Wenn die Beispielkurve auf dem Bildschirm angezeigt wird, können Sie nun die Leertaste drücken, um sich Live-Messwerte anzusehen.

Hinweis: Diese Beispielkurve wurde knapp über der Leerlaufdrehzahl aufgezeichnet. Mit zunehmender Drehzahl steigt auch die AC-Spannung beider Sensoren und die Bildschirmeinstellungen müssen ggf. etwas angepasst werden.

Diese Darstellung zweier Signale ermöglicht die Bewertung der Ausgangsspannung des Kurbelwinkelsensors, der die Motordrehzahl misst (rote Linie), während die blaue Linie die Motorposition angibt. Diese Spannungen sind von Hersteller zu Hersteller unterschiedlich.

Diesen Sensor bezeichnet man auch als Kurbelwinkelsensor oder Kurbelwellenpositionssensor. Das Motorsteuergerät nutzt das von diesem Sensor erzeugte Ausgangssignal.

Bei induktiven Kurbelwellensensoren sollte zwischen den Anschlüssen ein Widerstandswert auftreten. Der induktive Sensor verfügt gewöhnlich über zwei Drähte, manche Hersteller verwenden jedoch drei Drähte, wobei der dritte eine Koaxiallitze ist, und zur Blockierung möglicher Hochspannungsstörungen dient, die das vom Steuergerät empfangene Signal unterbrechen oder stören könnten. Drehzahlsensoren versagen meist, weil sie sich überhitzen und die Wicklungen ihre Spannung verlieren. In diesem Fall stirbt der Motor ab, kann nach dem Abkühlen allerdings erneut angelassen werden.

Der Nockenwellensensor wird manchmal als Zylinderkennungssensor oder Phasensensor bezeichnet und dient als Bezug zur Phaseneinstellung der sequenziellen Kraftstoffeinspritzung des elektronischen Steuergeräts. Induktive Sensoren erzeugen ihr eigenes Signal und brauchen daher nicht mit Spannung versorgt werden. Man erkennt sie an ihren beiden elektrischen Anschlüssen, mit einem gelegentlichen koaxialen Abschirmdraht.

Die vom Nockenwellensensor erzeugte Spannung wird von verschiedenen Faktoren bestimmt: Motordrehzahl, Nähe des Metallrotors zum Impulsgeber und Stärke des vom Sensor erzeugten Magnetfelds. Das Steuergerät muss das Signal beim Motorstart als Referenz sehen; wenn es fehlt, kann es den Punkt ändern, an dem Kraftstoff eingespritzt wird.

Ein gutes induktives Nockenwellensensorsignal weist eine Sinusschwingung auf, deren Amplitude mit steigender Motordrehzahl zunimmt.

Die vom Sensor erzeugte Ausgangsspannung ist herstellerspezifisch und reduziert sich, wenn die Luftspalten des Sensors zu groß sind. In manchen Fällen sind die Luftspalten nicht einstellbar, während sie bei größeren Motoren über Drehzahlfühler einstellt und gemessen werden. Ein größerer Luftspalt senkt die vom Sensor ausgegebene Spannung.

Auch verkürzte Sensorwicklungen reduzieren die Spannung, während ein kurzgeschlossener Sensor überhaupt keine Spannung ausgibt. Der Zustand der Wicklung in einem Kurbelwinkelsensor kann durch Testen des Widerstands mit einem Multimeter überprüft werden.

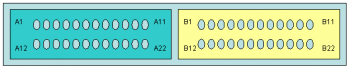

Das Testfahrzeug in unserem Beispiel war ein Honda-Motorrad. Nachstehend sind die Pindaten für den Mehrfachstecker des Steuergeräts angegeben. Die Pindaten sind hersteller- und modellspezifisch. Diese Daten werden nur zur Veranschaulichung angezeigt.

AT104-2(DE)

Disclaimer

This help topic is subject to changes without notification. The information within is carefully checked and considered to be correct. This information is an example of our investigations and findings and is not a definitive procedure.

Pico Technology accepts no responsibility for inaccuracies. Each vehicle may be different and require unique test

settings.